Direkt vom Schiff in den Handel

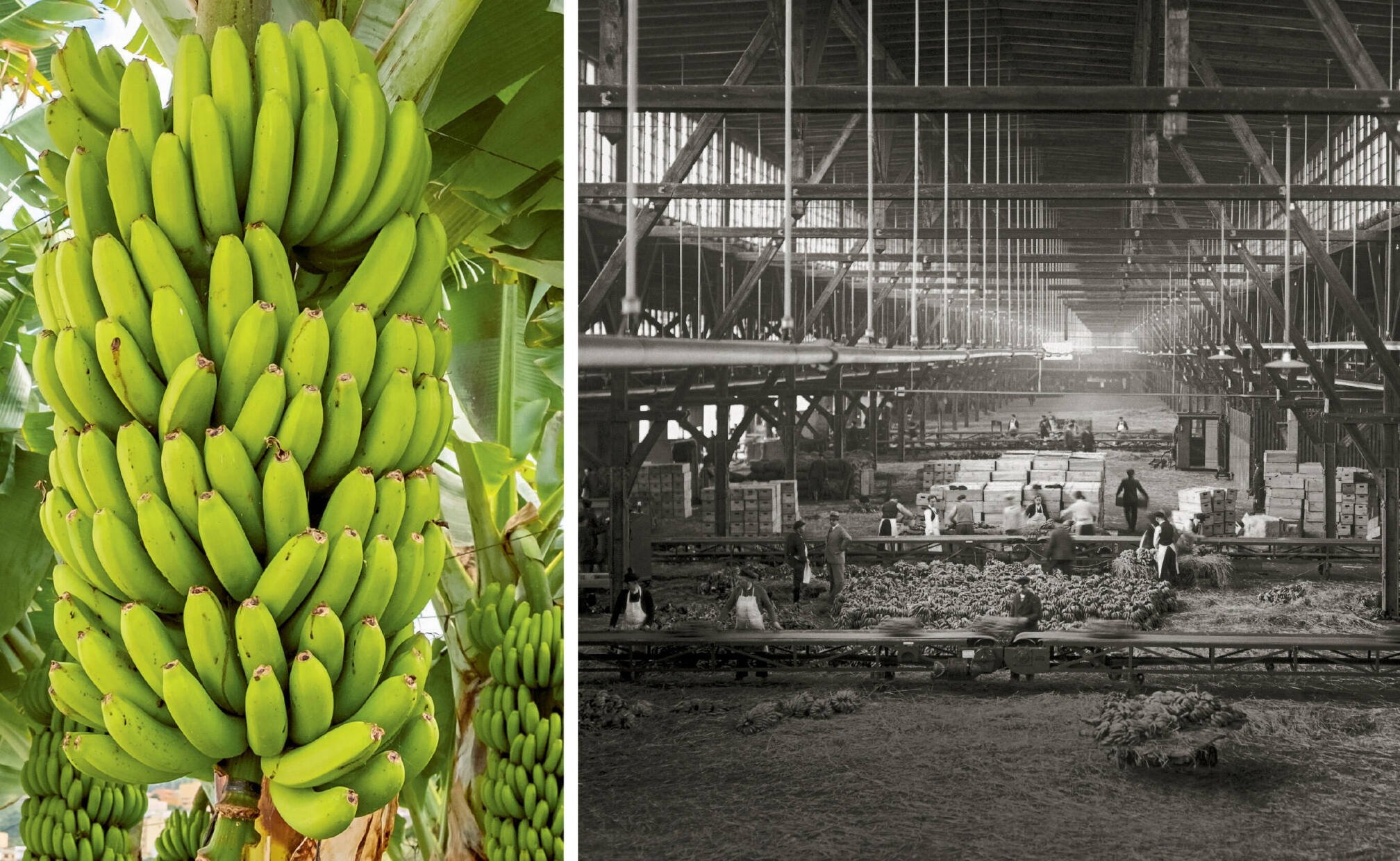

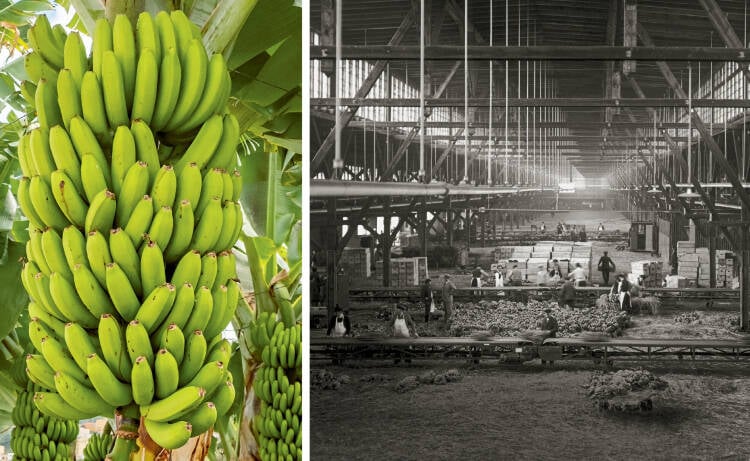

Quer durch einen Hamburger Fruchtschuppen (1929) verlaufen Förderbänder. Arbeiter sortieren darauf die frisch vom Schiff eingetroffenen Bananenstauden.

Hamburg ist seit mehr als 100 Jahren einer der wichtigsten europäischen Importhäfen für Südfrüchte wie Bananen – ein heikles Geschäft, bei dem sich Importeure und Großhändler voll auf die Logistiker verlassen müssen.

Das schnelle Dampfschiff „Tropani“ des Hamburger Reeders Rob. Sloman jr. machte im Jahr 1897 mit sehr empfindlicher Ware im Hamburger Hafen fest. „10.000 Kisten Citrus“, hieß es in den Frachtpapieren. Die damals beliebteste unter den „Südfrüchten“ musste schnell umgeschlagen und möglichst sofort verkauft werden. Falls das nicht gelang, wartete am Versmannkai ein gerade fertiggestellter hochmoderner Fruchtschuppen für die Zwischenlagerung. Der zweischalige, mithilfe von Torfmull temperaturisolierte und beheizte Schuppen wurde von der Staatlichen Kaiverwaltung betrieben, die später mit der HFLG zur HHLA fusionierte.

Um die Jahrhundertwende stieg Hamburg schnell zu einem der zentralen europäischen Fruchthandelsplätze auf. Dafür sorgte auch eine enge Kooperation mit den Kunden. Als im Jahr 1912 der zweigeschossige Fruchtschuppen C am Magdeburger Hafen eingeweiht wurde – die Presse feierte ihn als „richtungsweisend für Hamburg“ –, lagen im oberen Stockwerk die Pack- und Versandräume des Fruchtkonsortiums. Noch weitere Spezialschuppen entstanden, sodass Früchte – neben Zitrusfrüchten aus dem Mittelmeerraum vor allem Äpfel aus den USA – einen immer größeren Teil der Ladung im Hamburger Hafen ausmachten. Bis 1910 verdreifachte sich ihr Anteil an allen Umschlaggütern auf 1,4 Prozent.

Die Deutschen bekommen ihre Lieblingsfrucht über Hamburg

Trotz Unterbrechungen durch den Ersten Weltkrieg, Inflation und Weltwirtschaftskrise nahm der Fruchtimport immer wieder Fahrt auf. 1931 rüstete die Kaiverwaltung Schuppen 48 mit witterungsgeschützten Elevatoren aus, welche die in unverpackten Büscheln ankommenden Bananen gleich in die Hallen transportierten. Schon 1934 entstanden für die gebogenen gelben Früchte erstmals Spezialschuppen. Sie blieben von den Zerstörungen des Zweiten Weltkriegs nicht verschont, wurden aber schnell in modernisierter Form wiederaufgebaut. Man brauchte sie dringend, denn die Banane hatte sich zum echten Grundnahrungsmittel entwickelt. Die Deutschen hatten den höchsten Pro-Kopf-Verbrauch in der Welt, und beliefert wurden sie zum Großteil über Hamburg.

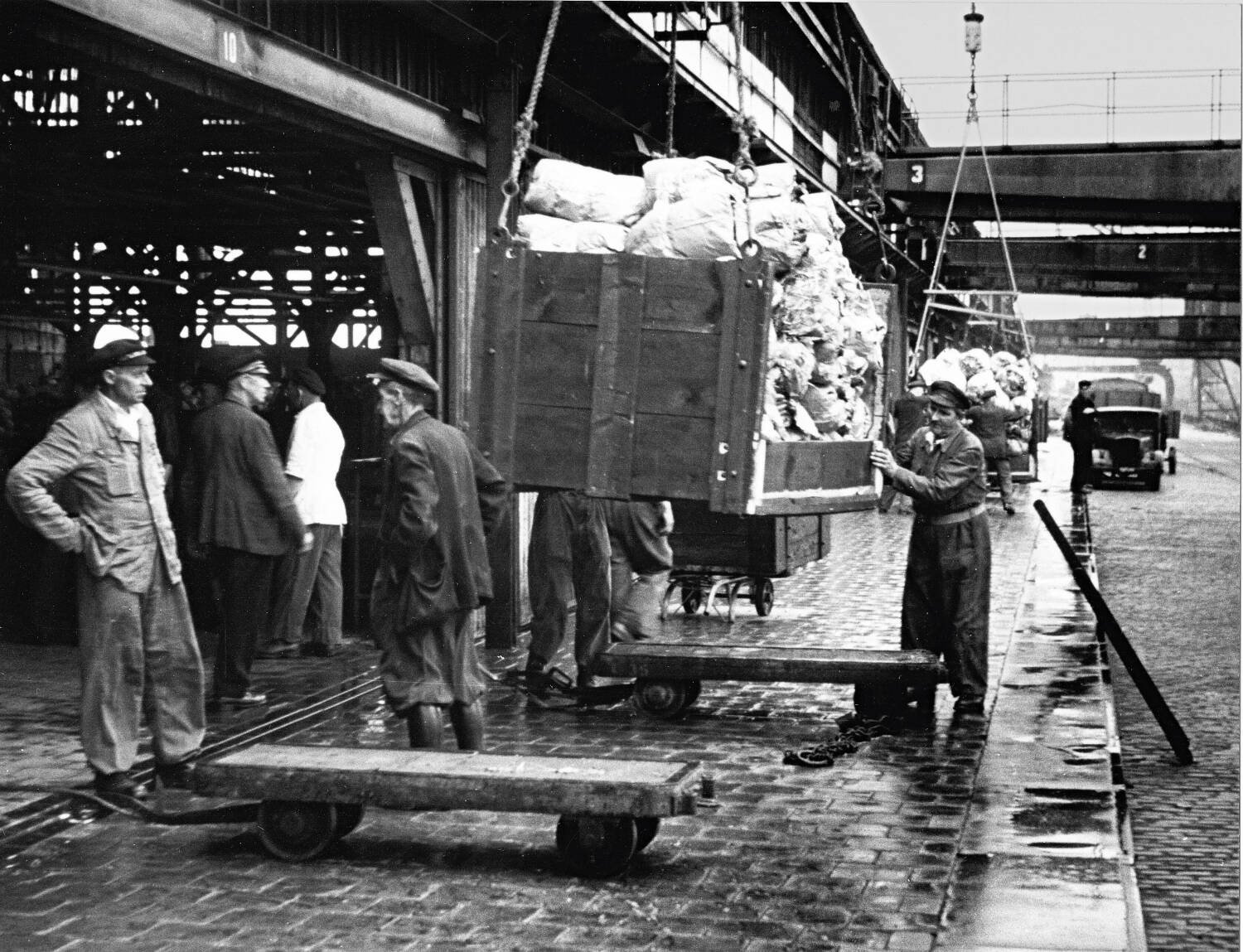

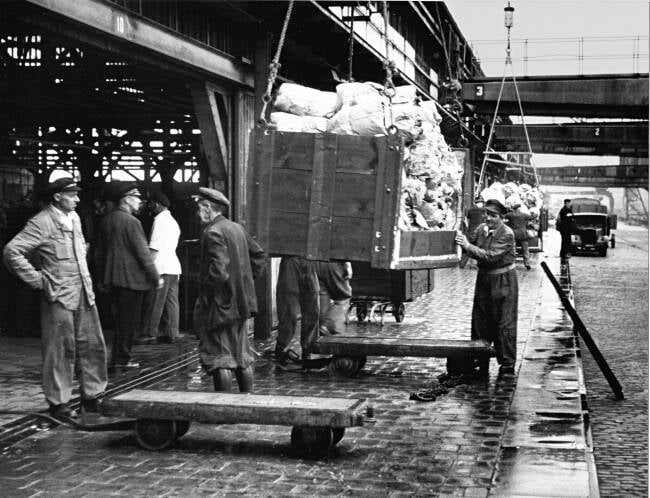

„Hiev an!“, riefen die Hafenarbeiter, wenn sie eine „Hieve“ voll mit Bananenstauden für den Lkw-Transport zusammengestellt hatten.

1954 erreichte der Hamburger Fruchthandel ein Volumen von 233.000 Tonnen. Das war mehr als das Doppelte seines nächstfolgenden Mitbewerbers Rotterdam, vor allem dank des Bananenumschlags, der sich der Halbe-Million-Tonnen-Grenze näherte. Ohne Standardisierung und die beginnende Automatisierung waren solche Mengen nicht mehr in der Geschwindigkeit zu bewältigen, die eine leicht verderbliche Ware erforderte.

Mitte der Siebzigerjahre begann die HHLA deshalb mit dem Bau eines technisch wegweisenden Fruchtzentrums mit – wieder den Wünschen des Fruchthandels entsprechend – einer fast verdoppelten Kühllagerfläche. Auf dem Gelände des heutigen HHLA Universalterminals O’Swaldkai wurde 1978 das HHLA Frucht- und Kühl-Zentrum eingeweiht, mit einer Fläche von 720.000 Quadratmetern damals die zweitgrößte Umschlagsanlage des gesamten Hafens.

Wettlauf um die modernste Fruchtlogistik

Die Mitarbeitenden entwickelten den modernsten Bananenschuppen Europas mit einem teilweise automatisierten, durch Lichtschranken gesteuerten System. Sie berieten auch Exporteure in den Erzeugerländern und konnten sie von den Vorteilen der Standardisierung überzeugen. So gab es bald einen weiteren Produktionssprung durch die Palettierung der Waren. Mobilkräne konnten im Takt mit dem Gabelstapler nun viel größere Mengen auf einmal umschlagen und einlagern.

Durchgehende Kühlkette: Elevatoren fertigten früher Kühlschiffe ab, um Bananenkisten direkt in die Kühlhalle zu befördern.

Die vorerst letzte Etappe im europäischen Wettlauf um die modernste Fruchtlogistik wurde 2009 auf dem O’Swaldkai eröffnet. Die teilautomatische Klimahalle von HHLA Frucht weist vier Kühlkammern mit separaten Temperaturzonen vor, in die 8.000 Paletten (400.000 Kartons oder 7.600 Tonnen Bananen) passen.

Chipgesteuerte Prozesse, in jeder Phase transparent

Die Anlage ist auch ein Instrument der immer wichtiger werdenden umfassenden Qualitätskontrolle. Jede eingelagerte Palette trägt einen Barcode, der im Eingangsbereich der Klimahalle eingelesen und mit dem RFID-Chip einer Trägerpalette „verheiratet“ wird. Jede Bewegung der Trägerpalette, die mit Stetigförderbändern und Regalbediengeräten auf fünf Ebenen verläuft, wird durch die Software verfolgt. Die Warenausgabe erfolgt chipgesteuert, die Palette muss nur noch in die bereitstehenden Lkw geladen werden.

Schnell und akkurat: Statt einzelner Stauden oder Kisten werden heute ganze Paletten von HHLA Frucht umgeschlagen und eingelagert. Die Importeure prüfen gleich im Hafen die Qualität der Waren.

Das Scannen in Wareneingang wie -ausgang gewährleistet eine lückenlose Rückverfolgbarkeit der Waren. Das ist wichtig für eine transparente und computergestützte Transportkette in der Fruchtbranche. Importeure und Großhändler können sich voll auf diese Logistik verlassen. Dazu trägt auch die Fruchtspedition Ulrich Stein bei. Die HHLA-Tochter sorgt mithilfe selbst entwickelter Software dafür, dass alle Zollbestimmungen erfüllt werden, dass die Importlizenzen stets auf dem aktuellen Stand sind und die nötigen Warenproben den Behörden vorgeführt werden. Alles, damit die Lieblingsfrüchte der Deutschen den schnellsten Weg in den Obstkorb finden.

Interview mit Prof. Dr. Jürgen Zimmerer mehr lesen

Hamburger Hafen und Logistik Aktiengesellschaft

Bei St. Annen 1

20457 Hamburg

Tel. +49 40 3088-0

www.hhla.de

Verantwortlich im Sinne des Presserechts

Carolin Flemming, Leiterin Unternehmenskommunikation

→ E-Mail schreiben

Fotonachweis

HHLA, Sebastian Engels, Aliaksandr Mazurkevich, Tibor Patacki, Thies Rätzke, Joerg Schwalfenberg, Gustav Werbeck

Chefredaktion

Christian Lorenz

Direkt vom Schiff in den Handel

Quer durch einen Hamburger Fruchtschuppen (1929) verlaufen Förderbänder. Arbeiter sortieren darauf die frisch vom Schiff eingetroffenen Bananenstauden.

Hamburg ist seit mehr als 100 Jahren einer der wichtigsten europäischen Importhäfen für Südfrüchte wie Bananen – ein heikles Geschäft, bei dem sich Importeure und Großhändler voll auf die Logistiker verlassen müssen.

Das schnelle Dampfschiff „Tropani“ des Hamburger Reeders Rob. Sloman jr. machte im Jahr 1897 mit sehr empfindlicher Ware im Hamburger Hafen fest. „10.000 Kisten Citrus“, hieß es in den Frachtpapieren. Die damals beliebteste unter den „Südfrüchten“ musste schnell umgeschlagen und möglichst sofort verkauft werden. Falls das nicht gelang, wartete am Versmannkai ein gerade fertiggestellter hochmoderner Fruchtschuppen für die Zwischenlagerung. Der zweischalige, mithilfe von Torfmull temperaturisolierte und beheizte Schuppen wurde von der Staatlichen Kaiverwaltung betrieben, die später mit der HFLG zur HHLA fusionierte.

Um die Jahrhundertwende stieg Hamburg schnell zu einem der zentralen europäischen Fruchthandelsplätze auf. Dafür sorgte auch eine enge Kooperation mit den Kunden. Als im Jahr 1912 der zweigeschossige Fruchtschuppen C am Magdeburger Hafen eingeweiht wurde – die Presse feierte ihn als „richtungsweisend für Hamburg“ –, lagen im oberen Stockwerk die Pack- und Versandräume des Fruchtkonsortiums. Noch weitere Spezialschuppen entstanden, sodass Früchte – neben Zitrusfrüchten aus dem Mittelmeerraum vor allem Äpfel aus den USA – einen immer größeren Teil der Ladung im Hamburger Hafen ausmachten. Bis 1910 verdreifachte sich ihr Anteil an allen Umschlaggütern auf 1,4 Prozent.

Die Deutschen bekommen ihre Lieblingsfrucht über Hamburg

Trotz Unterbrechungen durch den Ersten Weltkrieg, Inflation und Weltwirtschaftskrise nahm der Fruchtimport immer wieder Fahrt auf. 1931 rüstete die Kaiverwaltung Schuppen 48 mit witterungsgeschützten Elevatoren aus, welche die in unverpackten Büscheln ankommenden Bananen gleich in die Hallen transportierten. Schon 1934 entstanden für die gebogenen gelben Früchte erstmals Spezialschuppen. Sie blieben von den Zerstörungen des Zweiten Weltkriegs nicht verschont, wurden aber schnell in modernisierter Form wiederaufgebaut. Man brauchte sie dringend, denn die Banane hatte sich zum echten Grundnahrungsmittel entwickelt. Die Deutschen hatten den höchsten Pro-Kopf-Verbrauch in der Welt, und beliefert wurden sie zum Großteil über Hamburg.

„Hiev an!“, riefen die Hafenarbeiter, wenn sie eine „Hieve“ voll mit Bananenstauden für den Lkw-Transport zusammengestellt hatten.

1954 erreichte der Hamburger Fruchthandel ein Volumen von 233.000 Tonnen. Das war mehr als das Doppelte seines nächstfolgenden Mitbewerbers Rotterdam, vor allem dank des Bananenumschlags, der sich der Halbe-Million-Tonnen-Grenze näherte. Ohne Standardisierung und die beginnende Automatisierung waren solche Mengen nicht mehr in der Geschwindigkeit zu bewältigen, die eine leicht verderbliche Ware erforderte.

Mitte der Siebzigerjahre begann die HHLA deshalb mit dem Bau eines technisch wegweisenden Fruchtzentrums mit – wieder den Wünschen des Fruchthandels entsprechend – einer fast verdoppelten Kühllagerfläche. Auf dem Gelände des heutigen HHLA Universalterminals O’Swaldkai wurde 1978 das HHLA Frucht- und Kühl-Zentrum eingeweiht, mit einer Fläche von 720.000 Quadratmetern damals die zweitgrößte Umschlagsanlage des gesamten Hafens.

Wettlauf um die modernste Fruchtlogistik

Die Mitarbeitenden entwickelten den modernsten Bananenschuppen Europas mit einem teilweise automatisierten, durch Lichtschranken gesteuerten System. Sie berieten auch Exporteure in den Erzeugerländern und konnten sie von den Vorteilen der Standardisierung überzeugen. So gab es bald einen weiteren Produktionssprung durch die Palettierung der Waren. Mobilkräne konnten im Takt mit dem Gabelstapler nun viel größere Mengen auf einmal umschlagen und einlagern.

Durchgehende Kühlkette: Elevatoren fertigten früher Kühlschiffe ab, um Bananenkisten direkt in die Kühlhalle zu befördern.

Die vorerst letzte Etappe im europäischen Wettlauf um die modernste Fruchtlogistik wurde 2009 auf dem O’Swaldkai eröffnet. Die teilautomatische Klimahalle von HHLA Frucht weist vier Kühlkammern mit separaten Temperaturzonen vor, in die 8.000 Paletten (400.000 Kartons oder 7.600 Tonnen Bananen) passen.

Chipgesteuerte Prozesse, in jeder Phase transparent

Die Anlage ist auch ein Instrument der immer wichtiger werdenden umfassenden Qualitätskontrolle. Jede eingelagerte Palette trägt einen Barcode, der im Eingangsbereich der Klimahalle eingelesen und mit dem RFID-Chip einer Trägerpalette „verheiratet“ wird. Jede Bewegung der Trägerpalette, die mit Stetigförderbändern und Regalbediengeräten auf fünf Ebenen verläuft, wird durch die Software verfolgt. Die Warenausgabe erfolgt chipgesteuert, die Palette muss nur noch in die bereitstehenden Lkw geladen werden.

Schnell und akkurat: Statt einzelner Stauden oder Kisten werden heute ganze Paletten von HHLA Frucht umgeschlagen und eingelagert. Die Importeure prüfen gleich im Hafen die Qualität der Waren.

Das Scannen in Wareneingang wie -ausgang gewährleistet eine lückenlose Rückverfolgbarkeit der Waren. Das ist wichtig für eine transparente und computergestützte Transportkette in der Fruchtbranche. Importeure und Großhändler können sich voll auf diese Logistik verlassen. Dazu trägt auch die Fruchtspedition Ulrich Stein bei. Die HHLA-Tochter sorgt mithilfe selbst entwickelter Software dafür, dass alle Zollbestimmungen erfüllt werden, dass die Importlizenzen stets auf dem aktuellen Stand sind und die nötigen Warenproben den Behörden vorgeführt werden. Alles, damit die Lieblingsfrüchte der Deutschen den schnellsten Weg in den Obstkorb finden.

Interview mit Prof.

Dr. Jürgen Zimmerer

mehr lesen

Hamburger Hafen und Logistik Aktiengesellschaft

Bei St. Annen 1

20457 Hamburg

Tel. +49 40 3088-0

www.hhla.de

Verantwortlich im Sinne des Presserechts

Carolin Flemming, Leiterin Unternehmenskommunikation

→ E-Mail schreiben

Chefredaktion

Christian Lorenz

Fotonachweis

HHLA, Sebastian Engels, Aliaksandr Mazurkevich, Tibor Patacki, Thies Rätzke, Joerg Schwalfenberg, Gustav Werbeck